光刻机是半导体芯片制造中的核心设备,其主要功能是在硅片上通过一系列复杂的光学、化学和机械过程将电路图案精确地缩小复制到晶圆表面上。光源在这一过程中至关重要,因为它决定了能够雕刻的最小特征尺寸,即制程节点。

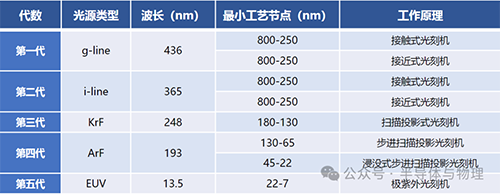

按照光源的不同,现代光刻机可以分为以下几类:

紫外(UV)光刻机:

这是最传统的光刻技术,使用的是汞蒸气灯作为光源,产生的紫外线波长范围包括g-line(436nm)和i-line(365nm)。这类光刻机主要用于早期集成电路的生产,对应的是较为粗放的制程节点,大约在800-250纳米之间。

深紫外(Deep Ultraviolet, DUV)光刻机:

为了实现更小的特征尺寸,DUV光刻机采用了准分子激光器作为光源,如KrF(氟化氪,波长248nm)和ArF/ArFi(氟化氩,波长193nm,以及改进版的干式与液浸式ArF光刻技术,可达到接近134nm的效果)。DUV光刻机在过去的数十年中扮演了关键角色,支撑了从180纳米至7纳米甚至更高一些节点的芯片制造工艺。

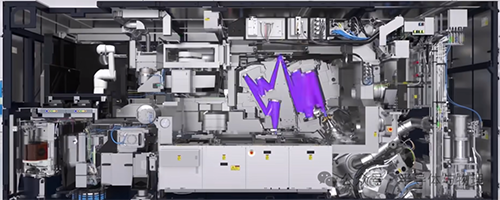

极紫外(Extreme Ultraviolet, EUV)光刻机:

为了突破DUV光刻技术的物理极限,业界开发了EUV光刻技术。EUV光刻机使用的是波长仅为10-13.5纳米范围内的极紫外光源,通常由等离子体源产生。由于EUV的波长远小于DUV,它能够实现前所未有的精细分辨率,在7纳米及更小的制程节点上成为主流选择。目前最先进的半导体芯片几乎都依赖于EUV光刻技术来实现微缩化的电路结构。

随着光源、曝光方式不断改进,光刻机经历了5代产品发展,每次改进和创新都显著提升了光刻机所能实现的最小工艺节点。按照使用光源依次从g-line、i-line发展到KrF、ArF和EUV;按照工作原理依次从接触接近式光刻机发展到浸没步进式投影光刻机和极紫外式光刻机。

如今国内市占率最高的是第四代光刻机

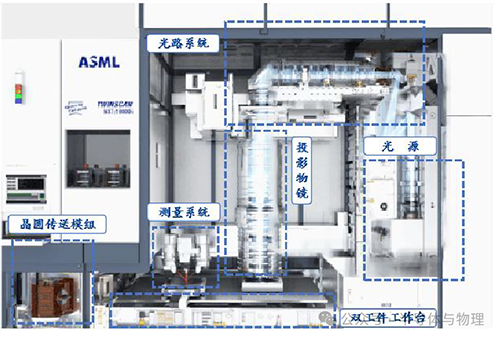

那我们简要介绍一下第四代光刻机集成了多项关键技术以提升其在半导体制造中的性能:

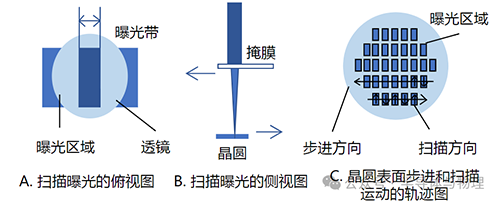

1. 步进式扫描投影:

步进式扫描投影光刻机(Step-and-Scan Projector) 1986年,ASML推出的第四代光刻机产品采用了步进式扫描投影技术,这一突破性设计改变了半导体行业的光刻工艺。步进式扫描投影光刻机结合了步进式(Stepper)和扫描式(Scanner)的特点,使得在曝光过程中,掩模版上的图案不仅能够逐个“步进”地投影到硅片的不同区域,而且在单次曝光时,掩模和硅片还能同步进行高速扫描运动。通过这种方式,不仅提高了曝光面积的利用效率,还显著提升了光刻精度和生产效率。

这种光刻机采用了缩小投影镜头,这意味着它能够在硅片上形成比掩模图形更小的图像,曝光比例大于1:1,例如5:1的缩小率,这意味着掩模上的大图案可以精确地缩放到硅片上极小的特征尺寸,这对于实现更细小、更密集的电路布局至关重要,从而推动了集成电路芯片制程节点的不断微缩。

2. 双工作台系统:

在传统的单工作台光刻机中,硅片从装载、测量、对准到最终曝光需要按照顺序逐个步骤执行,这些过程都在同一工作台上完成,导致了设备的闲置时间较长,降低了整体生产效率。

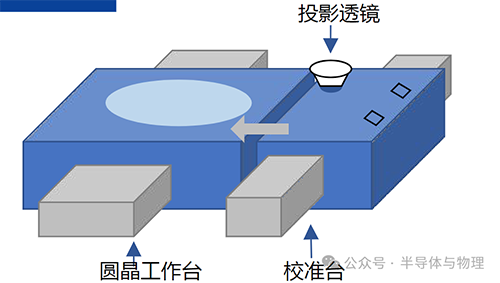

2001年,ASML推出的TWINSCAN系列双工作台光刻机开创性地引入了两个独立的工作台。这种设计允许一个工作台在进行曝光时,另一个工作台同时进行上载、对准等预处理操作。当一个工作台上的硅片完成曝光后,两个工作台可以迅速互换位置,从而大大减少了光刻机在等待和准备阶段的时间,显著提高了设备的利用率和整个晶圆厂的产出效率。

通过这样的技术创新,双工作台系统的使用确实能够提升光刻机的生产效率高达35%左右,为半导体制造业带来了革命性的进步,尤其对于那些追求高产量和高效能的先进制程芯片生产线而言,这一改进至关重要。

3. 浸没式光刻:

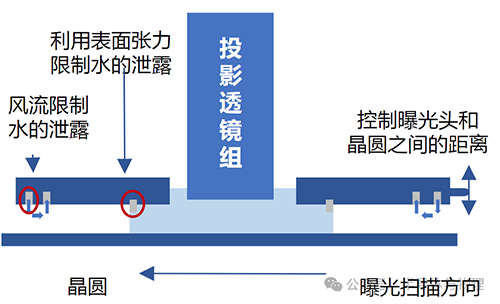

浸没式光刻系统(Immersion Lithography)是对传统干式光刻技术的重大革新。在干式光刻机中,投影物镜与硅片之间的介质为空气,其折射率约为1.0,而随着半导体工艺节点的不断缩小,光源波长对分辨率的限制日益凸显。为突破衍射极限,科学家们提出了浸没式光刻方案。

浸没式光刻技术的核心是在投影物镜最靠近硅片的最后一个透镜下方填充一层高折射率液体(如水,其折射率约为1.44),从而显著提高光学系统的数值孔径(NA),进而提升光刻分辨率。通过这种方法,可以利用更短的有效波长进行曝光,克服了物理上光源波长的限制,使得在不改变光源本身波长的前提下,能够实现更高精度的微细图形刻蚀。

2010年左右,193纳米波长的ArF准分子激光浸没式光刻技术取得了重大突破,成功将芯片制造工艺节点推进到了22纳米及以下,这对于集成电路行业来说是一个里程碑式的成就,因为它极大地延长了193nm光源的使用寿命,并且为后续更先进制程节点的开发和商业化生产铺平了道路。这一技术对于推动摩尔定律继续有效运作,在芯片集成度不断提升方面起到了关键作用。

这些技术创新共同作用,使得第四代光刻机能更好地满足半导体工业对更高集成度、更小特征尺寸和更高良率的需求。

文章来源:半导体与物理

联系人:袁经理

手机:051683539599

电话:051683539599

邮箱:ziyu.yuan@ae-fab.com

地址: 徐高新康宁路1号高科金汇大厦A座14楼