近几年锂电池发展和应用呈现一片大好,其中具有代表性的电芯技术主要有比亚迪刀片电池、特斯拉的全极耳圆柱电池以及瑞浦兰钧的问顶电池,为什么说具有代表性,请下看:

一、比亚迪刀片电池

以2016年为分界线,在国内磷酸铁锂动力电池装机量市占比一度接近70%,然而2016年后由于补贴政策与汽车续航里程和动力电池能量密度强相关,车企纷纷站队具有高能量密度的三元锂电池,到2019年补贴政策退坡,成本更低的磷酸铁锂电池重出江湖,峰点在2020年比亚迪推出磷酸铁锂刀片电池,基于电芯结构优化PACK方式,电池包体积利用首次超过 60%,即通过电芯结构设计,优化电池包体积利用率,提高电池包能量密度。刀片电池长度接近1m,匹配电池包包络宽度大概在1.2m左右,电池通过直接堆叠,仅在电池包两边留出电气间隙,相比典型方形电池节约了电芯间间隙,此外刀片电池上盖直接贴合电芯,电池包纵向空间极致利用。

接下来详细说说刀片电芯

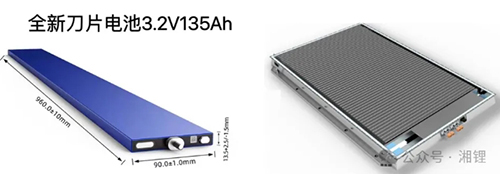

电芯尺寸规格:厚度×宽度×长度=13.5×90.0×960.0 mm

容量规格:3.2V135Ah →3.2V150Ah → 3.2V173Ah

结构:

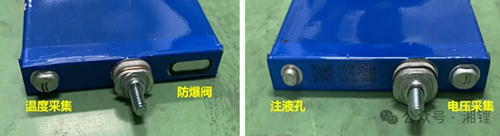

刀片电芯两端出极柱,正负极柱设计有陶瓷绝缘圈,其中负极盖板上设置防爆阀和温度采集点,正极柱盖板上设置注液孔和电压采集点。长刀片电池仅有一个防爆阀。

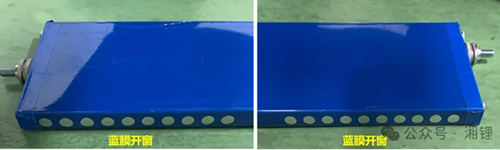

刀片电池在正负极柱端且贴近底部液冷板侧蓝膜开窗,推测一方面底部打胶后提高电芯与箱底间的剪切力,另一方面加强高电流密度端散热能力。

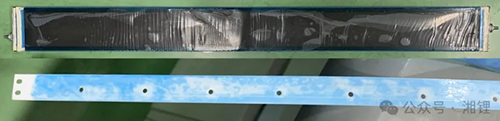

刀片电池内部为单芯包结构,芯包侧长边贴合塑胶支架保护芯包入壳,防止在入壳时侧边与铝壳边缘碰撞破坏芯包,支架上打孔,有利于电解液的浸润,装配好支架后整个芯包包裹Mylar膜,一方面防止芯包大面铝壳接触损坏,另一方面用于绝缘保护。

电芯内部:

正极片规格:83×902mm,负极片规格:85×910mm,隔膜规格:87×923mm

刀片电池隔膜为干法无涂胶隔膜,因此芯包侧边缘冗余隔膜在热熔下彼此粘连,形成类似波浪状边缘,对极片形成袋装结构,有利于固定极片位置,防止在转运中错位。

性能方面

由于电芯薄且长,因此在电芯层级直流电阻较大 50%SOC状态,2C 脉冲30s,直流电阻约为0.7mohm(正常电芯在0.3mohm左右),因此刀片电池的倍率性能相对短板,因为要考虑集成后的散热问题,高电阻高产热也可能是刀片电池宽度为90mm的原因,电芯宽度小,侧边散热距离短。

由于电芯薄且长,因此在电芯层级低温性能不佳,通常电芯在低温下放电时只要在启动时不低于下限电压,那么电芯会随着放电温度逐步上升,从而低温性能表现较好,然而刀片电池由于太薄,散热性能好(虽然产热大,但产热集中在两端)电芯温度较低,因此低温性能表现不佳。Ps:低温性能中只要启动时电压不低于下限电压,通常大倍率测试的低温性能比小倍率测试的低温性能更佳,可参照 E=I2Rt。

因此上述可见,刀片电池并非从电芯层面进行性能提升满足PACK需求,而是通过电芯结构提高PACK集成,再通过PACK集成弥补电芯缺陷,成为相互促进的整体。

电芯堆叠后,散热就不如单体电芯,因此可克服低温性能差的问题。

二、特斯拉全极耳4680

2020年9月,特斯拉正式发布4680大圆柱电池,直径46mm、高度80mm。特斯拉宣称,4680电池的单体容量较2170电池提升5倍,并且成本实现进一步优化,而这款电池的独特之处在于使用干法电极代替传统的湿法电极,以实现提高生产效率,降低成本的目标。

作为圆柱电池,选用直径为46mm,是综合PACK集成利用率,生产制造效率以及电芯散热等方面的一个最优解。

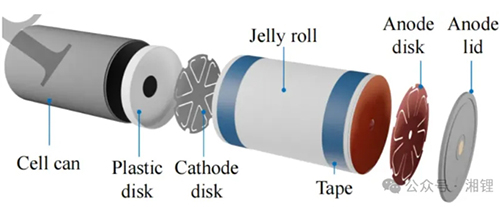

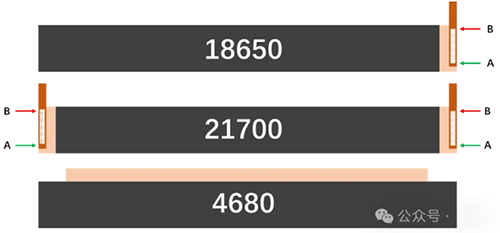

在作者看来,特斯拉圆柱电芯从18650→21700→4680,一方面是要通过把电芯做大,降低整体成本(电芯、PACK),另一方面通过全极耳的方式降低电阻、提高倍率性能。如图所示,为4680全极耳与原21700电芯负极极片展开示意图。

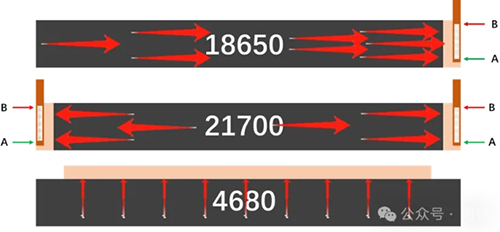

18650电芯在极片首端焊接一个极耳用于对外输出,21700相对18650电芯更大,极片更长,为了降低电阻,在首尾两端各焊接一个极耳,这种焊接极耳的方式极耳的电流密度极高,其中电流密度最大的位置在B位置,极耳电流密度大,产热高,产生的热快速的传递到极片上以及靠近的内圈或外圈极片,引起极片界面不一致,以及靠近极耳位置的极片电流密度相对远离区更高,因此在近极耳区极片易出现析锂。

21700电芯通过多焊接一个极耳进行分流,确实有降低电流密度的作用,但是效果并不明显,且对产生的热量直接传递到极片的现象没有效果。

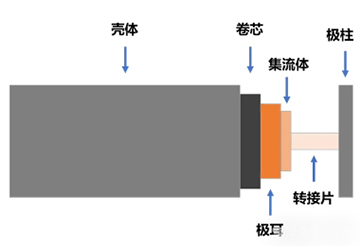

4680电芯,通过把极片箔材延申部分作为极耳,电流路径最长为极片宽度,极耳与集流体通过多点位焊接提高过流,相当于全极耳延申到集流体,之后集流体与极柱之间的连接需要通过转接片完成,即便不用转接片以其他的方式连接到极柱始终会出现限流位置。

但在全极耳电芯中,限流位置远离极片辅料区,且与辅料区在同一纵向,不会因此不同层数极片受热,如果热量传入卷芯,则全极耳位置全部会被波及,因此均摊效应保持了极片界面的一致,电芯整体温度分布比较均匀。

从上述,可见46全极耳电芯,限制倍率能力的主要是材料电化学动力学性能和限流位置的过流能力。然而全极耳电池受当前生产技术的限制,生产效率和设计目标达成率较低。

三、瑞浦兰钧问顶电池

2022年8月25日,瑞浦兰钧以“超高想象,创芯纪元”为主题首次发布了问顶电池,助力整车实现LFP 700km续航和NCM 1000km续航;到了2023 年,问顶电池动力系列158Ah、200Ah,以及包含320Ah在内的问顶储能系列电池也相继发布并量产;在2023年底举办的瑞浦兰钧绿色科技日上,问顶345Ah储能电池也正式发布,进一步提高了大容量储能电池的容量上限。

那么什么是问顶技术?简而言之,就是充分利用电芯顶部空间,提高电芯内部空间的有效利用率。

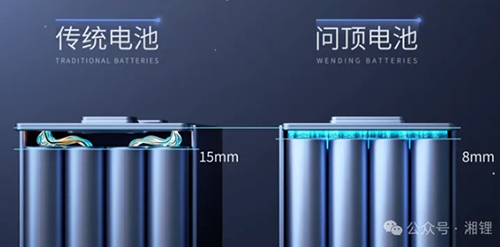

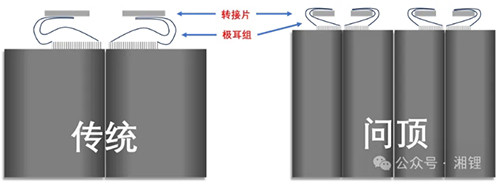

传统电池一般采用两个卷芯,极耳与转接片焊接后,在入壳时极耳需要折叠成”Z”字形,防止极耳接触到芯包和防止极耳接触电池壳壁,因此在芯包和顶盖之间有15mm左右的空间。问顶电池技术通过改变极耳在转接片焊接的方向,因此在入壳时不需要折极耳,就不需要预留15mm的空间,但需要预留极耳转向空间预防极耳被挤压,因此预留了8mm左右,如图所示为传统电芯极耳与转接片的焊接和问顶电池极耳与转接片的焊接。

传统电芯极耳焊接在转接片下方,相对极耳来说,距离较近,可以通过折叠的防止避免极耳过长,又能避免与芯包、壳壁接触;问顶电池通过把极耳焊接在转接片上面为了预防极耳焊接好之后芯包翻转外层极耳由于极耳组过厚导致外层极耳断裂,把双芯包扩展成四芯包,从而降低极耳组的厚度,也就是说传统电芯一次蝴蝶焊可以完成的事,在问顶电池中需要两次蝴蝶焊。当然一方技术的提升必然需要其他技术的扶持,问顶电池把电芯顶部空间压缩接近一般,电池的体积利用率提高了,容量能量提升了,但是伴随着注液的难题以及电芯游离电解液的不足引起的循环寿命问题。

文章来源:锂想生活

联系人:袁经理

手机:051683539599

电话:051683539599

邮箱:ziyu.yuan@ae-fab.com

地址: 徐高新康宁路1号高科金汇大厦A座14楼