在半导体制造工艺中薄膜的生长这一步也是极为重要以及关键的一环。集成电路在制造过程中需要在晶圆片的表面上生长数层材质不同、厚度不同的膜层,其中有导电膜层以及绝缘膜层,这些膜层的制备对于集成电路的制造非常重要。薄膜生长技术,也可称作制作膜层的方法,薄膜生长技术有很多,不同作用,不同位置的薄膜生长技术不同,如化学气相沉积(CVD)、物理气相沉积(PVD)、热氧化、外延几大类。

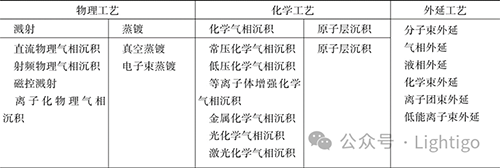

薄膜制备方法的分类

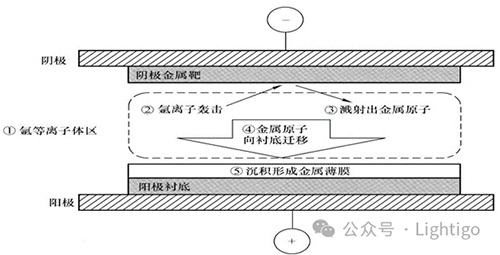

PVD是指采用物理方法:溅射镀膜、离子体镀膜、真空蒸发和分子束外延等等,在芯片或者晶圆表面形成薄膜。在集成电路的产业中,溅射镀膜是使用较多的PVD技术,主要是用来做金属电极和金属互联。溅射镀膜是指在高度真空(1×10

-7~9×10 -9 Torr)的条件下,同时腔室内通入稀有气体,例如氩气。氩气在外加电场的作用下电离变成氩离子,并在高电压的环境下去轰击靶材,撞击出靶材的分子或者原子,过程中经过无碰撞到达晶圆表面,从而形成薄膜。这里的氩气由于本身化学性质稳定,所以并不会和靶材以及晶圆发生反应。

当集成电路芯片进入铜互连时代,铜的阻挡材料层采用了氮化钛或者氮化钽薄膜,产业技术的需求推动了对化学反应溅射技术的研发,即在溅射腔里,除了氩气,还有反应气体氮气,这样从靶材Ti或Ta轰击出来的Ti或Ta与N2反应,生成所需的TiN或TaN薄膜[1]。常用的溅射方式有3种,即直流溅射、射频溅射和磁控溅射。由于集成电路的集成度不断提高,多层金属布线的层数越来越多,PVD工艺的应用也更为广泛。PVD材料包括Al-Si、Al-Cu、Al-Si-Cu、Ti、Ta、Co、TiN、TaN、Ni、WSi2等等。原理如下图:

在溅射工艺中主要考虑的是形成薄膜的电阻值、均匀性、应力以及反射率厚度等等。

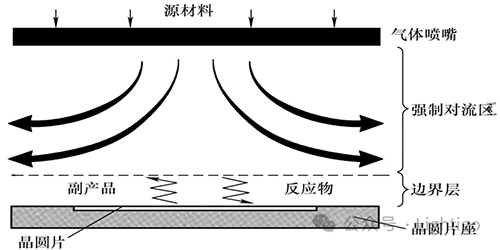

CVD是指不同分压的多种气相状态反应物在一定温度和气压下发生化学反应,生成的固态物质沉积在衬底材料表面,从而获得所需薄膜的工艺技术。在一些传统集成电路制造工艺中,所获得的薄膜材料一般为氧化物、氮化物、碳化物等化合物或多晶硅、非晶硅等材料。在45nm节点后比较常用的选择性外延技术,如源漏SiGe或Si选择性外延生长,也是一种CVD技术,这种技术可在硅或其他材料单晶衬底上顺着原有晶格继续形成同种类或与原有晶格相近的单晶材料。CVD广泛用于绝缘介质薄膜(如SiO2、Si3N4和SiON等)及金属薄膜(如钨等)的生长。在一定温度下,基本的化学反应为

SiH4+O2→ SiO2+2H2

SiH4+2PH3+O2→SiO2+2P+5H2

SiH4+B2H6+O2→SiO2+2B+5H2

3SiH4+4NH3→Si3N4+12H2

当然用来作为反应的气体还有N2O、Si(C2H5O)4、SiCl2H2、WF6等。

按照压力分类:常压化学气相沉积(Atmosphere Pressure CVD,APCVD)、亚常压化学气相沉积(Sub Atmosphere Pressure CVD,SAPCVD)和低压化学气相沉积(Low Pressure CVD,LPCVD);

按照温度分类:高温/低温氧化膜化学气相沉积(HTO/ LTO CVD)和快速热化学气相沉积(Rapid Thermal CVD,RTCVD)

按照反应源分类:硅烷基化学气相沉积(Silane-based CVD)、聚酯基化学气相沉积(TEOS-based CVD)和金属有机化学气相沉积(MOCVD)

按照能量分类:热能化学气相沉积(Thermal CVD)、等离子体增强化学气相沉积(Plasma Enhanced CVD,PECVD)和高密度等离子体化学气相沉积(High Density Plasma CVD,HDPCVD)

目前还发展出缝隙填充能力极好的流动性化学气相沉积(Flowable CVD,FCVD)。不同的CVD生长的膜的特性(如化学成分、介电常数、张力、应力和击穿电压)都有差别,可根据不同的工艺要求(如温度、台阶覆盖率、填充要求等)而分别使用。CVD工艺示意图如下图所示。

ALD是指通过单原子膜逐层生长的方式,将原子逐层沉淀在衬底材料上。典型的ALD采用的是将气相前驱物交替脉冲式地输入反应器内的方式。例如,第一步将反应前驱物1通入衬底表面,并经过化学吸附,在衬底表面形成一层单原子层;第二步通过气泵抽走残留在衬底表面和反应腔室内的前驱物1;第三步通入反应前驱物2到衬底表面,并与被吸附在衬底表面的前驱物1发生化学反应,在衬底表面生成相应的薄膜材料和相应的副产物;当前驱物1完全反应后,反应将自动终止,这就是ALD的自限制特性,再抽离残留的反应物和副产物,准备下一阶段的生长;通过不断地重复上述过程,就可以实现沉积逐层单原子生长的薄膜材料。ALD与CVD都是通入气相化学反应源在衬底表面发生化学反应的方式,不同点在于CVD的气相反应源不具有自限制生长的特性。由此可见,开发ALD技术的关键是寻找具有反应自限制特性的前驱物。

由于ALD逐层生长薄膜的特点,所以ALD具备以下几个优点:极好的台阶覆盖能力、

极高的沉积均匀性和一致性、能较好地控制其制备薄膜的厚度、成分和结构等等。

正是因为ALD具有的极佳的台阶覆盖能力和沟槽填充均匀性,十分适用于栅极侧墙介质的制备,以及在较大高宽比的通孔和沟槽中的薄膜制备。ALD技术在产业中的主要应用领域为栅极侧墙生长、高k栅介质和金属栅、铜互连工艺中的阻挡层、MEMS、光电子材料和器件、有机发光二极管材料、DRAM及MRAM的介电层、嵌入式电容等各类薄膜。缺点当然也很明显,和优点对立,生长薄膜的速率慢。

文章来源:尕辉 Lightigo

联系人:袁经理

手机:051683539599

电话:051683539599

邮箱:ziyu.yuan@ae-fab.com

地址: 徐高新康宁路1号高科金汇大厦A座14楼